|

|||||

2013年9月15日から大改造を始めました。

7月12日に切削しましたが、最悪のギア駆動・150Wと表示されているが、半分以下だと思うモーターで、改造が楽しみです。

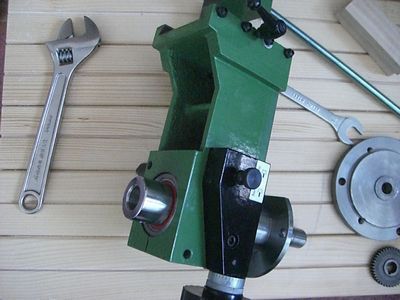

今日は、ベアリング交換をします。

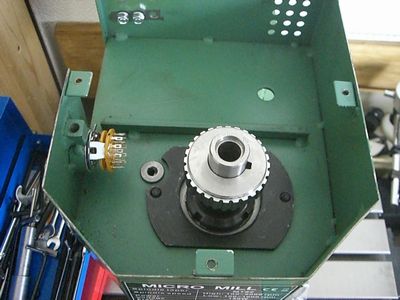

モーターとギアボックスカバーを外しました。

モーターの拡大写真

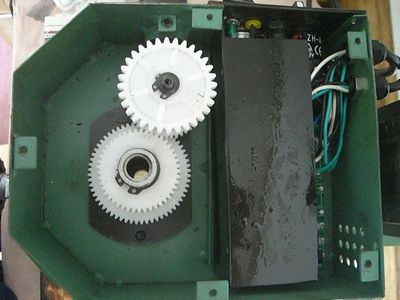

ギアボックスの内部

変速ギアを外す。

主軸に入っているギアを1枚外す。

ギアの中間スペーサーを外す。

2枚目のギアを外す。

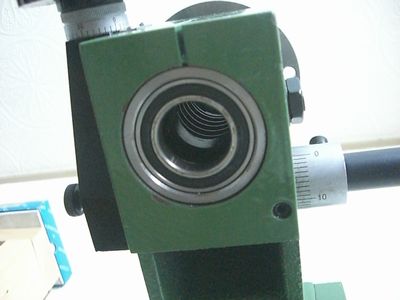

ベアリングの止めナットが見えます。

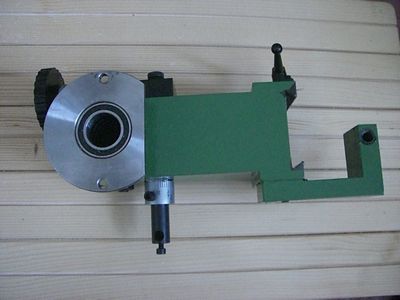

ギアボックスを外しました。

主軸のキーが外れなくて、やっと取りました。

ナットの周り止めです。

ベアリングから主軸を抜きます。

主軸に10M-300mmのネジを通して、写真のようにある物を利用して、ナットを締めこんでいくと外せます。

木片は100円ショップで買いましたが、便利に使えます。

上下にレンチをかけて締めこみます。

上部のベアリングから抜けた主軸に同じように長ネジを通して抜きました。

外れた主軸です。

今度はこのベアリングを抜きます。

下から見ると

ヘッドを外しました。

万力で挟んで、下側のベアリングから長ネジを使って叩き出しました。

反対側も同じようにして外します。

外れたベアリングです。

このX-1、購入時に動かした感じでは、他のホームページに書かれているほど五月蝿く無かったです(低速レンジの感想です)。

ギアの音は五月蝿いですが、今まで経験した中国製ベアリングの騒音は無かったです(低速レンジの感想です)。

他の中国製の機械に入っていたベアリングは、企業ロゴなどが入っていたのですが、サイズしか入っていませんでしたが、品質が良くなってきたのかな。

主軸の見える部分だけ旋盤を使って磨きました。

かなり綺麗になりました。

このベアリングと交換します。

ベアリングの挿入です。

磨いた部分を保護するため紙を挟んで、主軸にネジを通し、下側に木片をはさんで締めこみます。

ベアリングが挿入されました。

最初から仕上がりは良かったのですが、オイルストーンで磨いてみました。

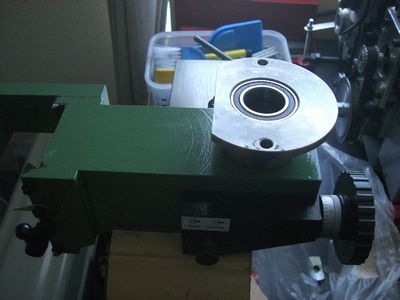

ヘッドを組み付けました。

ベアリングの交換作業が完了しました。

交換後の動作音ですが、今までベアリング交換した中国製機械のベアリングより静かな感じだったので、変化が少なかったです(低速レンジの感想です)。

さすが、日本製のベアリングは静かで、ギアの音しか聞こえません。

昨日、工作台の天板(鋼板9mm)に穴を開けてネジ切をしました。

フライス盤固定用のネジが無かったので、ホームセンターで購入してねじ込みましたが、2箇所入りません。

穴の位置を測ってみたら、2mm位ズレている穴があり、天板はネジが切ってあるので、フライス盤の固定用の穴を広げてねじ込みました。

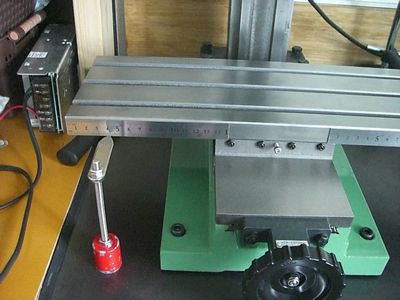

9mm厚の鋼板は23kg あるので、しっかり固定できました。

テーブルとコラムの直角度をスコヤを当ててみましたが、誤差0でした。

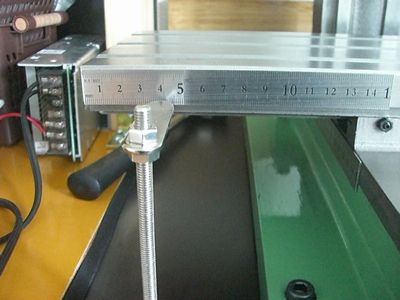

100円ショップでステンレス製定規を購入し、写真のように貼り付けました。

他の方のホームページを参考に、磁石で移動できる位置表示を設置しました。

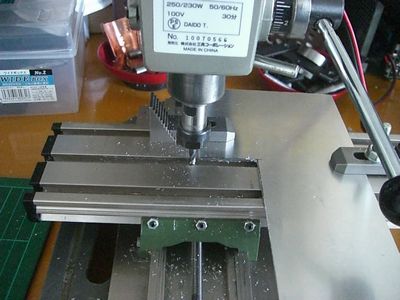

X-1の改造で、厚さ6mmのアルミ板を加工。

後日、もう1個の穴を開けて完成です。

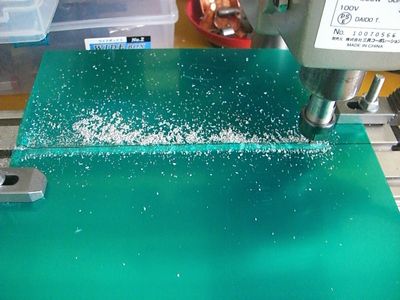

X-1で始めて切削しましたが、弱点2つ・・・・・・

(1) プラスチックのギア駆動・・・最悪

(2) 150Wのモーター・私の感じでは150Wの半分以下に思います。

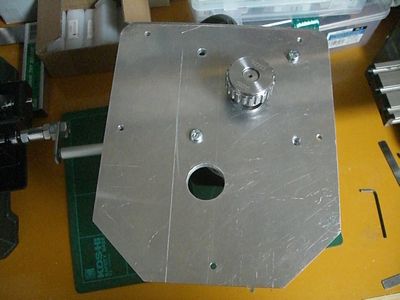

改造用の天板の加工が出来ました。

注文している部品が遅れるので少し待ちます。

注文したタイミングプーリーが近日中に届くので、ベルと駆動に改造する準備をしました。

低速、高速の切り替えは使用しないので、正転、逆転スイッチを付けます。

写真は、アルミ板を 25mm のホールカッターでくりぬいて、ロータリースイッチが入る穴を空けてあります。

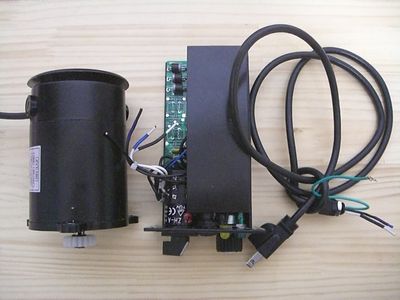

取り外した基盤と 150W の直流モーターです。

取り付け予定のモーターは 90W です。

オリジナルマインドから2,490円で購入した韓国製のモーターで、オリエンタルモーターと互換性があります。

定格出力:90W

電源電圧: 単相220V/240V 50Hz

定格回転数:1300rpm

X-1 のモーターと並べてみました。

X-1 のモーターが 150W で、右側のモーターが 90W なので、X-1 のモーターは 150W の半分以下だと思います。

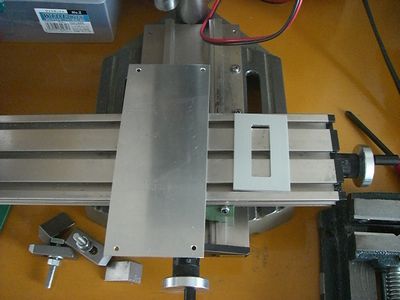

小型卓上ボール盤改造フライス盤でアルミ板を切削しています。

こんなフライス盤もどきでもあると便利です。

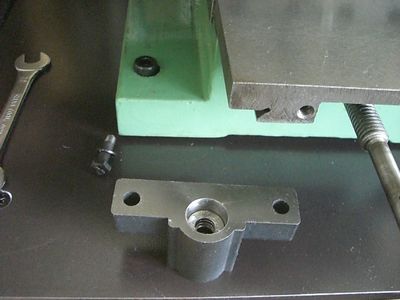

X-1 用に使うモーターのスピードコントロールボックス取り付け部品を作りました。

仮に取り付けてみたのが3枚目の写真です。

Y軸にも磁石で移動できる位置表示を設置しました。

オリジナルマインドで購入したマグネットホルダーです。

モノタローから購入したシンクロプーリーですが、主軸に取り付ける穴あけが、緩々状態で失敗したので、鉄パイプを切削してロックタイトを塗って万力で圧入しました。

明日にでも再切削します。

プーリーの穴を広げるのに卓上旋盤で、10mm のエンドミルを使いましたが、使いやすくてよかったです。

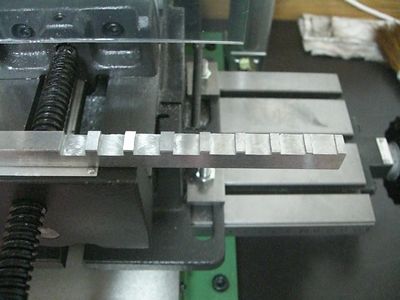

プーリーにキー溝を作っています。

金切鋸とヤスリを使います。

写真がありますが、キー溝カッターが無くてもきれいに出来ます。

止めネジも作りました。

ちょうど良い感じで入りました。

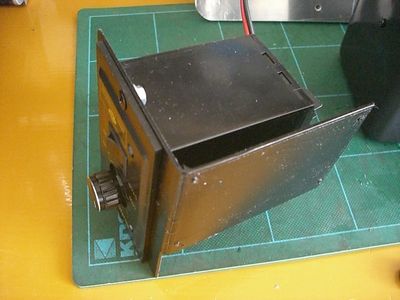

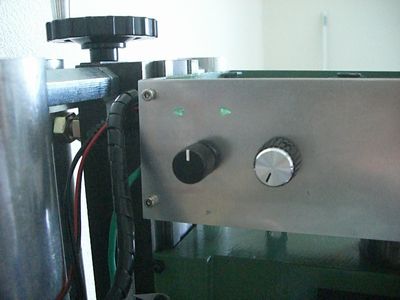

モーター回転コントロールボックスを取り付け用にアルミ板で作成し、黒くしました。

配線作業をしようとしましたが、その前に、回転計用の穴をあけました。

ドリルで穴を開けてからヤスリで仕上げます。

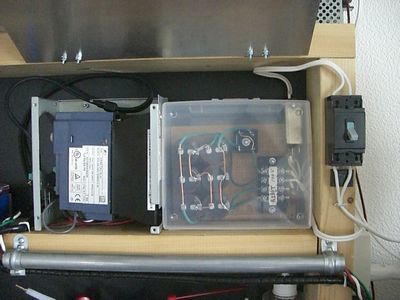

下の写真が配線の終わった様子です。

注文してあるシンクロベルトが届いたら動作試験です。

200V のモーターに使うトランスです。

モノタローに注文していたタイミングベルトが届いたので、動作試験をしました。

タイミングベルトの回る音しかしません、静かになりました。

回転計を取り付けて完成となります。

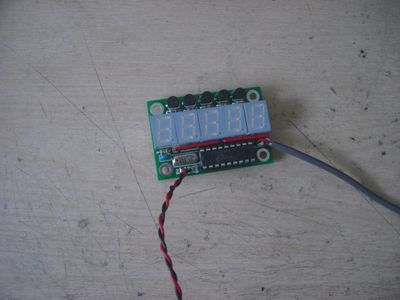

卓上旋盤に取り付けたのと同じ回転計はあるのですが、X-1 には大きいので、小型の回転計キットを注文しました。

写真の X-1 に回転計をつけて完成の予定でしたが、切削試験でダメでした。

このモーターは中止です。

写真の左のモーターは三相、200v、400w で、卓上旋盤用に新品6,980円で購入したものですが、「仕事中の暇つぶし」COW さんのブログを参考にして、このモーターを使います。

写真真ん中のモーターは、三相、200v、200w 中古です。

このモーターに変更した写真です。

重くてデカイです(7.4kg)。

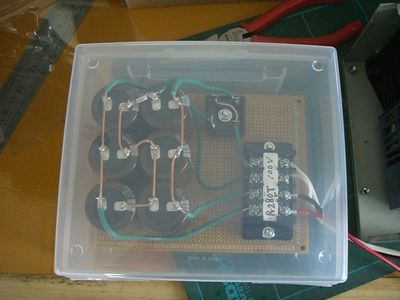

下の写真は、100v の倍電圧整流して 280v をインバーターに入れて回転テスト中です。

キーンと耳障りな発振音がしているので、小さくしないとダメです。

インバーターとモーターの取り付け調整中です。

モーターと高さ調整用カラーの取り付け変更で、発振音が使用可能なレベルになりました。

もう少し下げたいです。

今日も発振音の調整です。

インバーターは富士電機の 750W です。

故障している古いパソコン電源ケースを使って、インバーター本体をシールドします。

インバーターの説明書で勉強して、発振音(モーター騒音)を小さくすることが出来ました。

インバーターの設定で、キャリア周波数を上げていくとモーター騒音が小さくなります。

但し、キャリア周波数を上げていくと発生ノイズが増えるので、キャリア周波数は必要最小限に設定します。

モーター騒音はかなり小さくなり、ラジオでノイズの確認をしました。

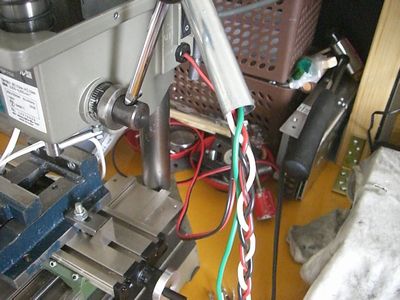

正規に配線するときは、モーターの配線、コントロール回路の配線をツインペア線にして、シールドします。

AC・DCコンバーターは100円ショップのケースです。

写真には入っていませんが、後日、ノイズフィルターを追加しています。

モーター( 7.4kg ) が重いので、ギアボックスの裏面に天板と同じ 6mm 厚のアルミ板を取り付け、補強します。

更にL型アングルで補強です。

写真のように取り付けます。

微動装置を使いたいので、固定、解除が出来るようにしました。

後日、かなり厚さのあるL型アングルと交換しますが、これだけでも、このモーターの重さには十分な補強効果があると思います。

回転計のキットを組み立てました。

回転計基盤とセンサーを取り付けました。

回転計前部の装飾板とボリューム、ロータリースイッチ取り付け用の板を作りました。

卓上ボール盤を改造したフライスで、超小型ですが、この程度の工作なら使えます。

三角のダイオードがあったので取り付けてみました。

正、逆回転の表示に使います。

回転計を取り付けました。

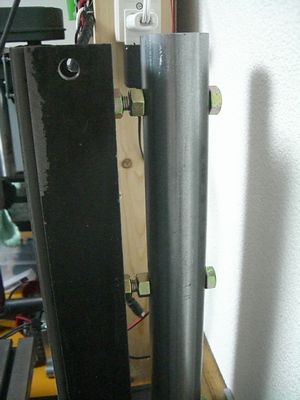

1mの足場単管を半分に切っています。

後日、使います。

配線をして動作の確認をしました。

順調に動きました。

モーターの配線はノイズ対策のためツイストペア線にして、シールドします。

ボリュームに繋がる線はシールド線です。

インバーターの配線が出来たので、X-1 の支柱を補強します。

材料費を安くするため、48.6mm の単管足場パイプを写真のように加工します。

L型金具とパイプは 12mm のボルトで接続、L型金具と設置台の接続は8mm のボルトで接続。

足場単管と X-1 の支柱を接続するため、 12mm のネジ穴を作ります。

上の写真は、工作台に取り付け前の横側からです。

後の3枚は、工作台に設置した写真です。

工作台天板の 9mm 鋼板に M8 のネジで取り付けました。

手で動かしてみましたが、微動だにしない感じです。

まだ、まだ、補強は続きます。

切断は手動で、鋸刃はバーコを使っています。

昨日の支柱、後ろ側からの補強に続いて、両サイドからの補強も完了しました。

材料代は 2,500 円位ですが、かなりの強度が出ました。

この、単管パイプの補強ですが、最初の構想は、Z軸の上部と単管パイプの上部を直接繋いで、斜めのやぐら仕様にと思っていたのですが、強度には良いが格好が悪いと、この、形にしました。

X-1 の補強、モーターのインバーター制御が完成して、動作試験をしましたが、静かに回っています。

最高回転数は、プーリー比から 1,400 回転です。

X-1 には大きすぎるモーターですが、補強をしたのでちょうど良く見えます。

改造は、まだ、まだ、続きます。

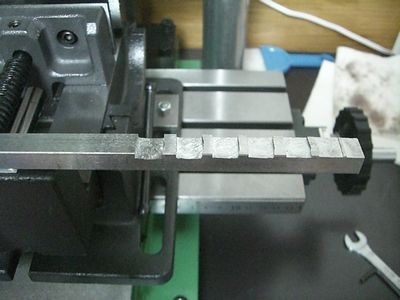

切削テストをしました。

写真の S45C 研磨角棒を、エンドミル2枚羽 8mm 、1,000 回転で 、切り込み深さを1mm,2mm,3mm,4mm と削ってみましたが、4mm でインバータが停止しました。

X-1 で 切り込み深さ 3mm の切削が出来れば上出来でしょう。

7月27日に作成した、ヘッドを固定する金具を変更しました。

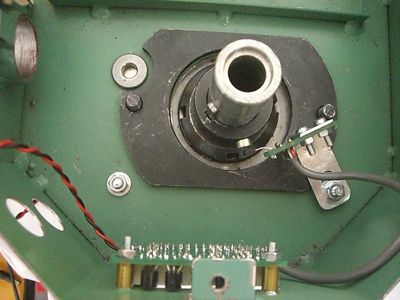

ギアボックスだった箱の内部です。

切り替えスイッチで回転方向を切り替えると、矢印型の LED が点灯します。

切り替えスイッチに使っているつまみは後日交換します。

写真の S45C 研磨角棒でテスト切削をしました。

右側から 0.5mm, 0.5mm, 1mm, 1.5mm, 2mm, 2.5mm, 3mm

傾斜型バイスに取り付けたのですが、傾斜させるとき締めこむ固定をしなかったので、バイスがブレて綺麗に削れなかったみたいです。

簡単に移動できるキリコガードを作成しました。

<後日、使用してみて>固定に磁石を使ったので、アルミ用になっちゃいました。

旋盤に使った残りのスライスベアリングが1個あったので、X-1 のY軸に取り付けてみました。

1個だけでも遊びが少なく、スムーズに動くようになりました。

X軸、Z軸に取り付けるためモノタローに注文しました。

8月18日

X軸、Z軸にもスライスベアリングを取り付けました。

Z軸を上昇させるとき重かったのが、かなり軽くなりました。

富士電機のインバーター指定の10Aブレーカーを取り付けて、インバーターの配線が終了しました。

11日に作成したキリコガードはアルミ用になるので、写真のようなガードを作ってみました。

X-1のジブ調整をやり直してから、写真の S45C 研磨角棒を使って、2枚刃、10mmで切削テストをしましたが、切り込み深さ、0.5m〜3.6mmまでになりました。

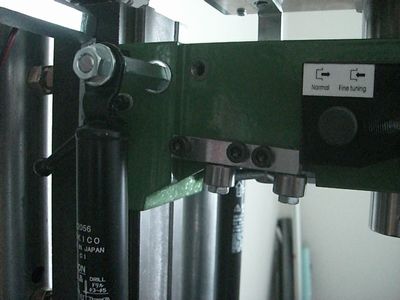

4mmのつもりが3.6mmで、クイルの微調整でも不正確なので、正確な微調整を作成することにしました。

今回の切削は前回よりも綺麗に削れました。

切削音も静かになり、送りを遅くすれば、5mm位は削れそうな感じでした。

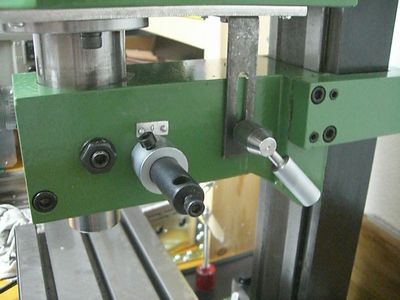

クイルの微調整が不正確なので、オリジナルマインドから購入した、マイクロメーターヘッドを使って作成しました。

15mm用ですが、役立ちそうです。

写真のような切子ガードを製作しました。

Z軸に組み込んでいたスライスベアリングを、もう1個組み込みました。

9月8日にX・Y軸のベアリングも追加しました。

モーターが大きいのでガススプリングを取り付けました。

ヘッド部分と全体を揺すってみましたが、ピクリともしません。

この、補強で、全体の強度が更に強固になりました。

9月8日にガススプリング取り付け前と同じガススプリング取付金具を切削してみましたが、1ランク、上の機械になったようです。

9月7日にガススプリングを取り付けたのですが、その前に購入したガススプリングは使用圧力を間違えたので使用できませんでした。

このガススプリングに穴を開けて、ガスとオイルを出して空の状態で使用することにしました。

使用圧力の関係から、2本は使えないので、左側1本だけ使用するつもりでしたが、圧力を掛けない、支えるだけで使用することにしました。

バランス的にも良好な支えになりました。

ガススプリングの取り付け位置を変更しました。

今までより、Y軸の移動範囲が2.5cm広がりました。

Y軸のかみそり、スライド部分の研磨をしました。

今までより、スムーズに動くようになりました。

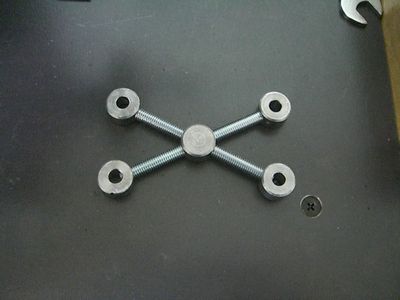

Yusaさんのホームページ・特集「CNCを作ろう」を参考にクロス・メンバーを作りました。

クロス・メンバーは16mmのSS400磨き丸棒と6mmのネジで作りました。

6mmの丸棒が無かったので6mmの長ねじを使いました。

クロスメンバーの効果を見るのに、厚さ3mmの鉄板を切断してみましたが、振動がかなり減少し、切削音も小さくなり、かなりの性能アップになりました。

鋼材が不足しているので、そのうちにテストをして見ますが、切り込み深さ5mmはいけそうです。

支柱にもクロス・メンバーを取り付けてみましたが、支柱の角を対角線にしたので、効果は気持ちだけかな?

卓上フライス盤X-1に使用しているガススプリングは、最大長412mm、最小長265mm、ストローク147mmなので、最小長を220mmで使用できるように取り付け方法を変更しました。

今まで、高さが有るバイスだったので良かったのですが、普通のバイスだと届かなくなったので、取り付け方法を変更して使用できるようになりました。

向かって右側のガスを抜いて有るスプリングの取り付けでわかったのですが、取り付けに使用しているUボルトの締め付けは、軽く、押さえるくらいでないとスプリングのロットが動かなくなります。

タイミングプーリーの固定のため、スリットカラーを作ってみました。

初めてで、上手く出来ませんでしたが実用にはなりました。

ジブ調整ネジを写真のキャップボルトに交換しました。

切子ガードを作成。

2月24日に先月から製作していた「Power Hacksaw」「弓鋸盤」が完成して、X-1 のインバーター駆動は、コンセント接続によるインバーター共用になりました。